Laserfeinschneiden

Ihre Bauteile präzise & wirtschaftlich gefertigt

Präzisionslaserschneiden ist 5-10 x genauer als klassisches Laserschneiden

Ihr Lohnfertiger für das Laserfeinschneiden

Ihre feinsten Bauteilkonturen bis auf den 100stel Millimeter exakt schneiden?

Hier ist Ihr Auftragsfertiger: Mit hochpräzisen Laserfeinschneidanlagen und jahrzehntelanger Erfahrung beherrschen wir das Schneiden kleiner, feiner Teile in Materialstärken von 0,05 mm – 3,00 mm aus dem FF.

Abmessungen und termintreue Auslieferung Ihrer Aufträge überwachen wir mit intelligenter Software, digitalen Prozessen sowie moderner Messtechnik.

Das heißt für Sie: 100 % reproduzierbare Ergebnisse. Vom schnellen Prototyp und Muster bis hin zur Fertigung in Serie. Auf uns ist Verlass: Als DIN EN ISO 9001 und DIN EN ISO 13485 zertifizierter Zulieferer und als Team fähiger Menschen.

Die präzise Lasertechnologie ist ideal für Produkte wie:

Präzise Implantat-Zuschnitte, gelaserte Präzisionsteile, Feinschneidteile, Distanzbleche, Federbleche, Abschirmungen, Shimsbleche sowie Unterlegbleche und Ausgleichsfolien.

Lasergeschnittenes Implantat

- oxidfreie Schnittkanten

- präzise und wirtschaftlich

- ideal für das Laserschneiden von Titan Grade 2

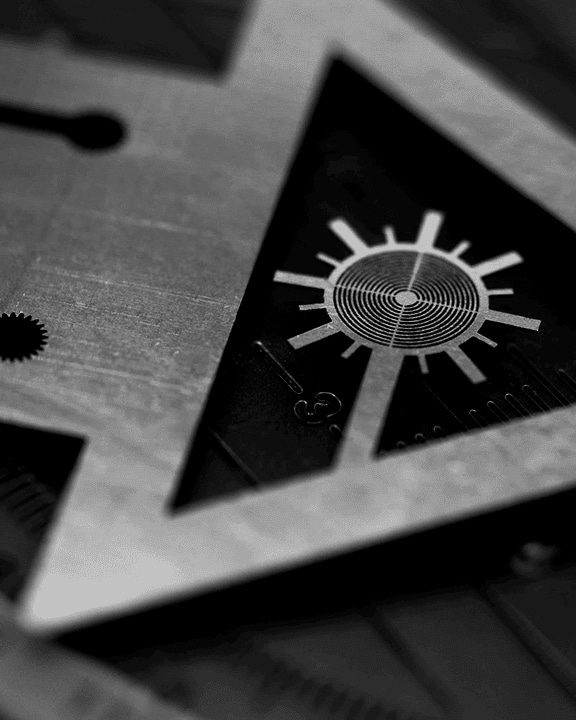

Präzise feinmechanische Komponenten

- kleinste Stegbreiten möglich

- ideal für Materialien wie Federbandstahl 1.4310

- Konturen mit Toleranzen bis zu +/- 10 µm

Vorteile des Laserfeinschneid Verfahren

4 Schnittechnologien inhouse

Sie bestimmen Material, Blechdicke und Anforderungen, wir liefern Ihnen immer die wirtschaftlichste Lösung.

Dafür vereinen wir bei HAILTEC eine Vielzahl an Verfahren unter einem Dach: Laserfeinschneiden, Ultrakurzpuls- Lasermikroschneiden, Mikrowasserstrahlschneiden und Stanzen.

Jetzt mehr zum Thema Laser Feinschneiden erfahren

Welche Vorteile bietet das Laserfeinschneiden bei der Herstellung feinmechanischer Komponenten und Mikrobauteile?

Dieses Whitepaper beleuchtet das Laser Feinschneiden als berührungsloses, vielseitiges Fertigungsverfahren.

Anlagentechnik im Laserfeinschneidzentrum

Seit 2005 investieren wir bei HAILTEC in Anlagen und Know-how für das Laserfeinschneiden, Laserschweißen und die Mikrobearbeitung. Im Maschinenpark setzen wir auf Festkörperlaser. Sie eignen sich dank kurzer Wellenlänge und hochwertiger Strahlqualität insbesondere zum Feinschneiden kleiner und filigraner Formen sowie aufwendiger Geometrien. Im Laserzentrum finden Sie QCW gepulste Faserlaser und Nd:YAG Laseranlagen von namhaften Herstellern wie DMG MORI und TRUMPF.

Laserquellen bei HAILTEC in der Übersicht:

- gepulste Nd:YAG

- Single und Multimode QCW Faserlaser

- Scheibenlaser

- Ultrakurzpulslaser

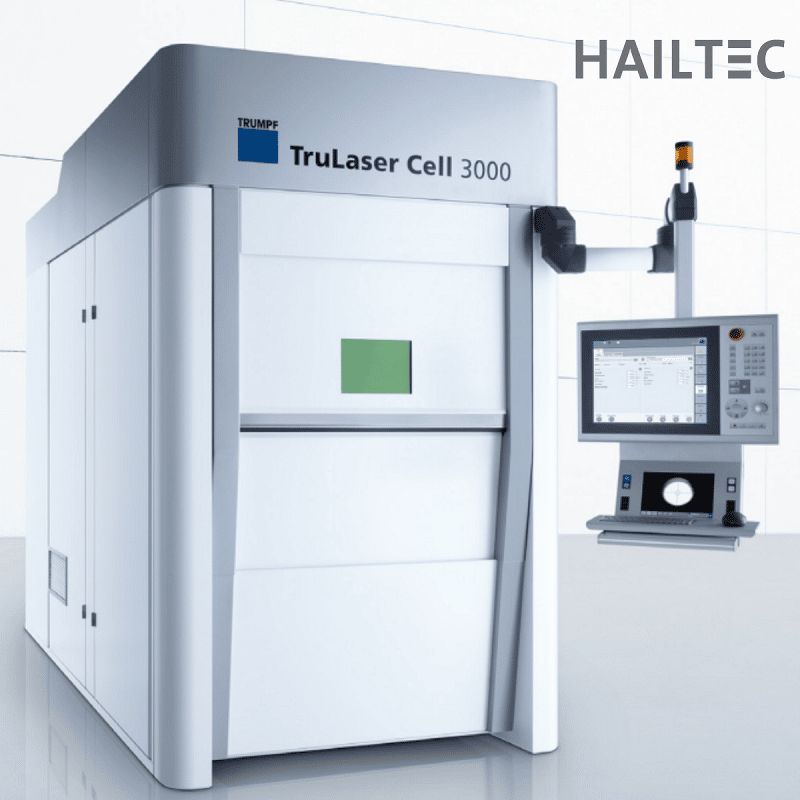

Laserfeinschneiden – Anlage im Porträt:

3000 Watt für das Laserfeinschneiden:

Die TruLaser Cell 3000 ist eines der präzisen Powerpakete im HAILTEC-Maschinenpark. Das Multitalent nutzen wir für drei Prozesse:

- 2D-Laserfeinschneiden

- 3D-Laserfeinschneiden

- Laserschweißen

Mit ihren fünf Achsen realisiert die Laserschneidmaschine filigrane Anwendungen in bis zu fünf Millimeter starkem Blech schnell, wirtschaftlich und hochgenau.

Mit der automatisierten Laserfeinschneid-Anlage lässt sich im Anschluss an die Bearbeitung die Laserleistung nach dem Schutzglas messen. Für exakte Maßhaltigkeit sorgen:

- 100 Prozent Prozesskontrolle (wichtig v.a. in der Feinmechanik und Medizintechnik)

- High-Accuracy-Paket

- wassergekühlter Lineardirektantrieb

- Strahlformungsoptik

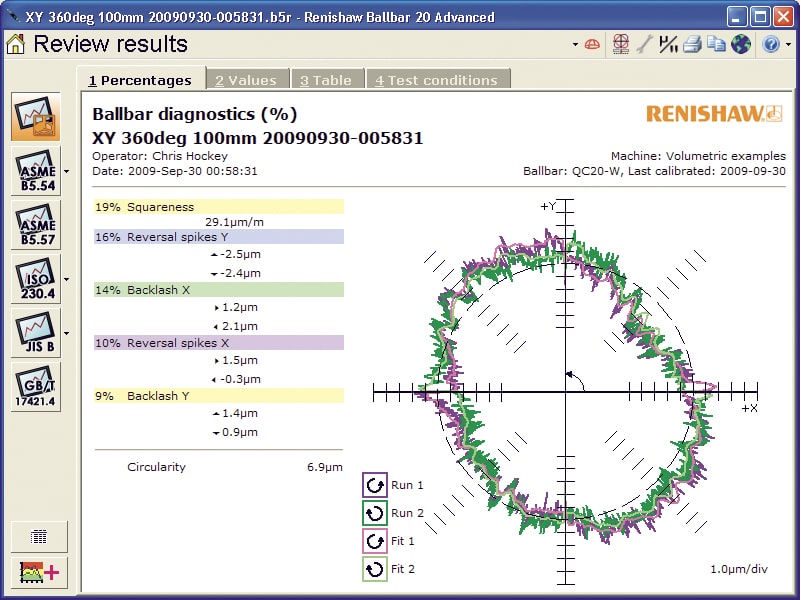

Ballbar-Test: Maßgenauigkeit nehmen wir ganz genau

Mit der Kreisformmessung – auch genannt Ballbar-Test – überprüfen wir regelmäßig die Genauigkeit der Laser in unserer Fertigung.

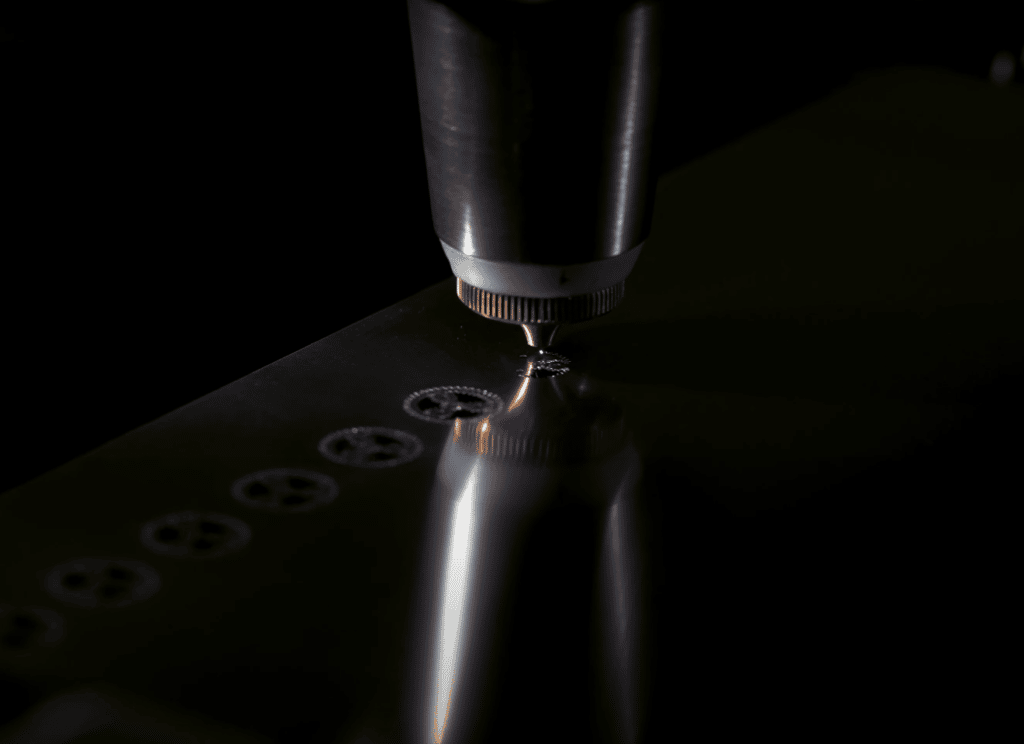

Automatisiertes Präzisionslaserschneiden

Ihr Bedarf schießt in die Höhe?

Das Musterteil passt und Sie sollten schnell große Stückzahlen liefern? Mit uns skalieren Sie einfach.

Dafür nutzen wir digitale Fertigungssteuerung und automatisierte Prozesse. Ob Materialien wie Edelstahl, Aluminium oder Keramik: Im Laserfeinschneid-Zentrum entstehen Ihre Präzisionsteile mit Konturgenauigkeiten von bis zu +/- 10 µm. Und das von Stückzahl 1 bis 500.000.

Ihr Komplettanbieter für das Laserfeinschneiden

Wir können‘s komplett

Vom Rohmaterial bis zum fertig verpackten Teil vergehen einige Prozessschritte. Gut, wenn Sie sich dabei auf einen Zulieferer verlassen können. Von A bis Z legen wir uns für Sie ins Zeug. Das spart Zeit, Geld und Schnittstellenärger. Und hat uns bei vielen namhaften Herstellern den Status als A-Lieferant beschert.

- Eigener Werkzeugbau und Konstruktionsabteilung vereinfacht die Produktion Ihrer Prototypen und Muster

- Machbarkeitsprüfung inklusive sowie Technologieberatung

- Formgenaue Bauteile ohne Grate oder Haken laserfeinschneiden

- Chargenrückverfolgung und Reproduzierbarkeit

- Oberflächenfinish Ihrer Bauteile

Was zeichnet das Laserfeinschneiden bei HAILTEC aus?

Laserfeinschneiden: Eine gute Entscheidung

Bereits seit 2005 ist HAILTEC Experte für Laserfeinschneiden und -schweißen in der Mikrobearbeitung. Für präzise Laserzuschnitte setzen wir in der Produktion auf QCW gepulste Faser Laser und Nd:YAG Laseranlagen von DMG MORI und Trumpf. Diese Laserquellen bringen sehr wenig Energie in das Material ein. Wenig Wärme bedeutet wenig Verzug und erlaubt hochfiligrane Zuschnitte. Mit Feinschneid-Anlagen und modernen Strahlquellen erzielen wir für Sie reproduzierbar feine Schnitte von 0,03 mm Spaltbreite und weniger. Abhängig von der Blechstärke bewegen sich die Toleranzen dabei im Bereich von +/- 0,01 mm. Als Auftragsfertiger übernehmen wir auf Wunsch das Entgraten oder Satinieren der Teile.

Ein weiterer Vorteil beim Laserfeinschneiden mit HAILTEC: Unser Nullpunktspannsystem nimmt Vorrichtungen wiederholgenau auf und sorgt damit für kurze Rüstzeiten.

Fertigungskapazitäten für Ihre Feinschneidteile

HAILTEC steht für präzise Feinbearbeitung mit breitem Anwendungsspektrum und einer Vielzahl an Materialien. Dank hochmodernem Maschinenpark aus verschiedensten Laser Technologien und Automatisierungssystemen plus langjähriger Erfahrung produziert HAILTEC für Sie präzise bis in die Details. Sicherheit, Wiederholgenauigkeit, Maßhaltigkeit und Konturgenauigkeit der Verfahren sind bei uns nachweislich top.

Ideal für Branchen wie Medizintechnik oder Automotive.

Zertifizierungen

Mit der Qualität nehmen wir es ganz genau

Für Ihre Aufträge ist die Qualität das A und O. Bei HAILTEC ist das Präzisionsdenken sehr tief verankert. Wir sind der A Lieferant für das Laserfeinschneiden.

10 Gründe für das Präzisionslaserschneiden

Der Laser ist ein flexibles Schneidwerkzeug und ideal für Lösungen im Bereich kleiner Serien, filigraner Konturen und zahlreicher Varianten.

- Ohne Werkzeugfertigung direkt zum Muster oder Prototypen

- Verschleiß- und wartungsfreies Schneidwerkzeug

- Geringe Wärmeeinwirkung (Heat Affected Zone, kurz HAZ)

- Verzugsarme Strukturen dank geringer thermischer Einwirkung

- Nachbearbeitungsfreie / -arme Kanten ohne Grat

- Schnittfugenbreiten von 0,025 bis 0,08 mm

- Ermöglicht präzise, filigrane Strukturen und Schrägschnitte

- Schnelle Platinen-Maßänderung über CAD/CAM-System

- Schnittkonturen schnell und flexibel anpassen

- Vielfalt an Materialien und Materialstärken bis 0,01 mm

Welche Geometrie dürfen wir für Sie zuschneiden?

Laserschneiden: Verfahren und Vorteile

Keyword füllen

Brennschneiden

- geringe Gratbildung

- Fokus auf Blechoberfläche

- ideal für C-Stahl

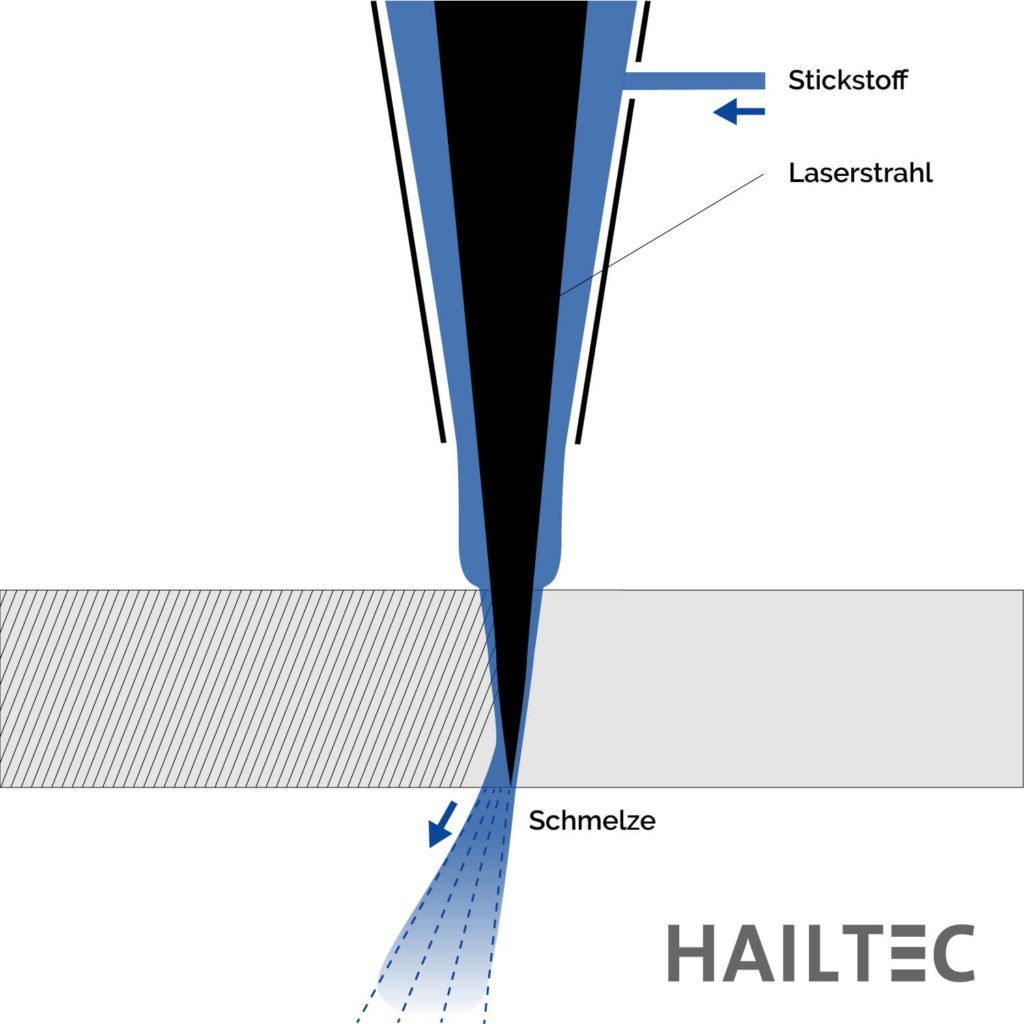

Schmelzschneiden

- perfekt für Edelstahl

- Fokus auf Blechunterseite

- gratfreie Schnittkanten

Sublimierschneiden

- geringe Wärmeeinflusszone

- sehr geringer Grat

- hohe Genauigkeit durch Galvo-Scanner

Materialien & Werkstoffe für das Laserfeinschneiden

Welche Materialien & Werkstoffe bearbeiten wir für Sie beim Laserfeinschneiden ?

Flache Laserfeinzuschnitte fertigen wir für Sie direkt ab Coil. Dank der gepulsten Lasertechnik schneiden wir so gut wie jedes metallische Material, Werkstoffe und Folien. Ob Aluminium oder Tantal: Die Werkstoffübersicht zeigt, welche Materialien wir für Sie bearbeiten. Gerne entwickeln wir Spezielle anwendungen nach Ihren Vorgaben.

Bleche und Folien – Materialstärke: 0,05 mm – 3,00 mm

Hier finden Sie eine Übersicht der Materialien und Werkstoffe für das Laserfeinschneiden

Edelstahl // Edelstahlfolien

Kupfer // Kupferfolien

Messing // Messingfolien

Nickel // Nickelfolien

Titan // Titanfolien

Aluminium // Alufolien

Kohlenstoffstahl // Stahlfolien

Bronze // Bronzefolien

Tantal // Tantalfolien

Hilumin

Keramik

Diamant // PKD

Aluminium ist ein relativ weiches und leichtes Material, beständig gegen Korrosion und gut schweißbar. Typische Materialgüten:

- AW-5754 / AlMg3

- AW 6082 / AlSi1MgMn

- AW-1050A (reines Aluminium)

Titan (Ti) ist leicht, biokompatibel und passivierbar. Wir verwenden das Material häufig für die Medizintechnik.

- Baustahl (Materialgüten z.B. 1.0330, DC01 oder 1.0338, DC04)

- Edelstahl (Standardedelstähle V2A wie 1.4301, 1.4316; Edelstähle V4A wie 1.4404, Edelstahl 1.4828, 1.4016 etc.)

- Kohlenstoffstahl oder C-Stahl (Materialgüte 1.1274, C100S, C75S)

- Federstahl (Materialgüte 1.4310)

Buntmetalle sind Nichteisenmetalle (ohne Edelmetalle), dazu zählen wir:

- Kupfer (Cu) ist beständig gegen Korrosion, besitzt eine gute elektrische Leitfähigkeit, kann warm und kalt umgeformt werden. Typ. Materialgüten: CW004A, CW008A, CW024A

- Kupfer-, Nickel-, Kobalt-Legierungen (hochschmelzend)

- Bronze (harte, verschleiß- und korrosionsfeste Buntmetalllegierung, CW452K)

- Messing (gute Federeigenschaften, kalt umformbar. CW508L, CW612N)

- Nickel (Ni) oder MU-Metall (ferromagnetisch und besonders korrosionsbeständig)

- Kupfer-Nickel

- Keramik (Si3N4, besonders belastbar, temperaturstabil und thermoschock-beständig)

- Edelmetalle

- zahlreiche Stahllegierungen

- Hartmetalle, PKD-Diamant

- Vorgestanzte Bänder mit Einpresszone

- Tantal

- Hilumin

Berührungslos und mit bester Strahlqualität schneiden wir für Sie im Laserfeinschnitt eine große Auswahl an Materialien, die wir meist am Lager haben:

- Bunt- und Edelmetalle

- Niro-Stähle

- Verschiedenste Strahllegierungen

- Nickel- und Kobaltlegierungen

- Hartmetalle, PKD-Diamant

- Keramik

- Vorgestanzte Bänder mit Einpresszone

- Leichtmetalle

- Aluminium

- Kupferlegierungen

- Titan

- Tantal

- Hilumin

Ob wir auch Ihr Wunschmaterial aktuell am Lager haben? Fragen Sie einfach an.

Auch für Ihre Branche

Mit exzellenter Strahlqualität und kleiner Schnittfugenbreite realisieren wir Ihre Anwendungen mit maximaler Präzision beim Laserfeinschneiden.

Für Branchen wie:

- Werkzeug- und Formenbau

- Luft- und Raumfahrt

- Mess- und Regeltechnik

- Uhrenindustrie

- Modellbau

- Präge- und Stanztechnik

- Medizintechnik

- Automotive

- Maschinenbau

- E-Mobilität

- Elektroindustrie

- Mikro-/ Feinwerktechnik

Mitglied in Netzwerken und Verbänden

HAILTEC - Ihr zertifizierter Partner

Häufig gestellte Fragen zum Laserfeinschneiden

Kann HAILTEC auch automatisiert Laserfeinschneiden?

Dank robotischer Hilfe können Sie auch bei großen Stückzahlen auf uns als schnellen und verlässlichen Partner zählen. Mit einer mobilen Roboterzelle fahren wir autonome Schichten und fertigen Ihre Bauteile, Konturen und Strukturen von Stückzahl 1 bis 500.000 noch schneller und effizienter. Denn in der Laserfeinschneid-Technologie kommt es auf exakte Maßgenauigkeit an – das passt ideal zur automatisierten Bestückung per Roboter, der zudem für Tempo und sichere Prozesse bei HAILTEC sorgt.

Welche Sicherheitsmaßnahmen müssen beim Laserfeinschneiden beachtet werden?

Beim Laserfeinschneiden gibt es eine Reihe von Sicherheitsmaßnahmen, die beachtet werden müssen, um Verletzungen und Schäden zu vermeiden. Hier sind einige wichtige Maßnahmen: Tragen Sie immer Schutzausrüstung, wie Schutzbrille und Gehörschutz. Der Laserstrahl kann das Auge beschädigen und das Gehör schädigen. Stellen Sie sicher, dass der Arbeitsbereich ordentlich aufgeräumt und frei von Hindernissen ist. Verwenden Sie immer die empfohlenen Schutzhandschuhe und andere Schutzausrüstung. Verwenden Sie den Laser niemals in der Nähe von brennbaren Materialien oder explosiven Stoffen. Schalten Sie den Laser immer aus, wenn er nicht in Gebrauch ist, und trennen Sie ihn von der Stromversorgung. Halten Sie den Laserstrahl immer von sich und anderen Personen fern. Befolgen Sie alle Anweisungen und Vorschriften, die in der Betriebsanleitung des Lasers angegeben sind. Sorgen Sie für ausreichende Belüftung, um die Gefahr von Rauch und giftigen Gasen zu verringern. Wenn Sie sich unsicher sind, wie der Laser sicher verwendet werden kann, wenden Sie sich an einen qualifizierten Fachmann oder den Hersteller des Lasers.

Bietet HAILTEC auch Oberflächenfinish?

Oberflächenbearbeitung ist ein wichtiger Bestandteil unseres Technologie-Portfolios. Erfahren Sie mehr unter Oberflächenfinish oder fragen Sie einfach direkt an.

Welche Prozessgase kommen beim Laserfeinschneiden zum Einsatz?

Häufig verwendete Prozessgase für das Laserschneiden sind Sauerstoff, Stickstoff und Argon. Beim Laserschmelzschneiden oder Laserfeinschneiden wird ein reaktionshemmendes Schneidgas (Argon oder Stickstoff) mit hohem Druck in die Schnittfuge gepresst. Das kühlende Gas vermeidet eine Oxidation an der Schnittkante. Im Vergleich zu Sauerstoff haben Argon und Stickstoff einen Vorteil: Sie reagieren nicht mit dem geschmolzenen Metall im Schnittspalt und schirmen die Schnittfläche vom umliegenden Material ab.

Maschinenaufbau: Laserfeinschneiden vs Laserschneiden

Präzisions-Laserschneidanlagen weisen gegenüber klassischen Laserschneidzentren im Maschinenbau exaktere Toleranzen und höhere Positioniergenauigkeit auf. Dies liegt an der Bauart und dem integrierten Wegmesssystem: In Laserfeinschneid-Anlagen sind die Achsen mit wassergekühlten Lineardirektantrieben ausgestattet, welche live über einen Glasmaßstab an jeder Achse überwacht und falls erforderlich nachgesteuert werden. Zusätzlich werden in dem Laserfein-Schneidzentrum von HAILTEC alle Anlagen mittels Ballbartest regelmäßig geprüft und kalibriert.

Wie funktioniert das Laserschmelzschneiden

Beim Laserschmelzschneiden handelt es sich um ein Trennverfahren mit einem Festkörperlaser. Für den Laserschmelzschnitt wird ein reaktionshemmendes Schneidgas (Argon oder Stickstoff) mit bis zu 20 bar Druck in die Schnittfuge gepresst. Das Gas kühlt und verhindert eine Oxidation an der Schnittkante.

Was ist der Unterschied zwischen Laserschneiden und Laserfeinschneiden?

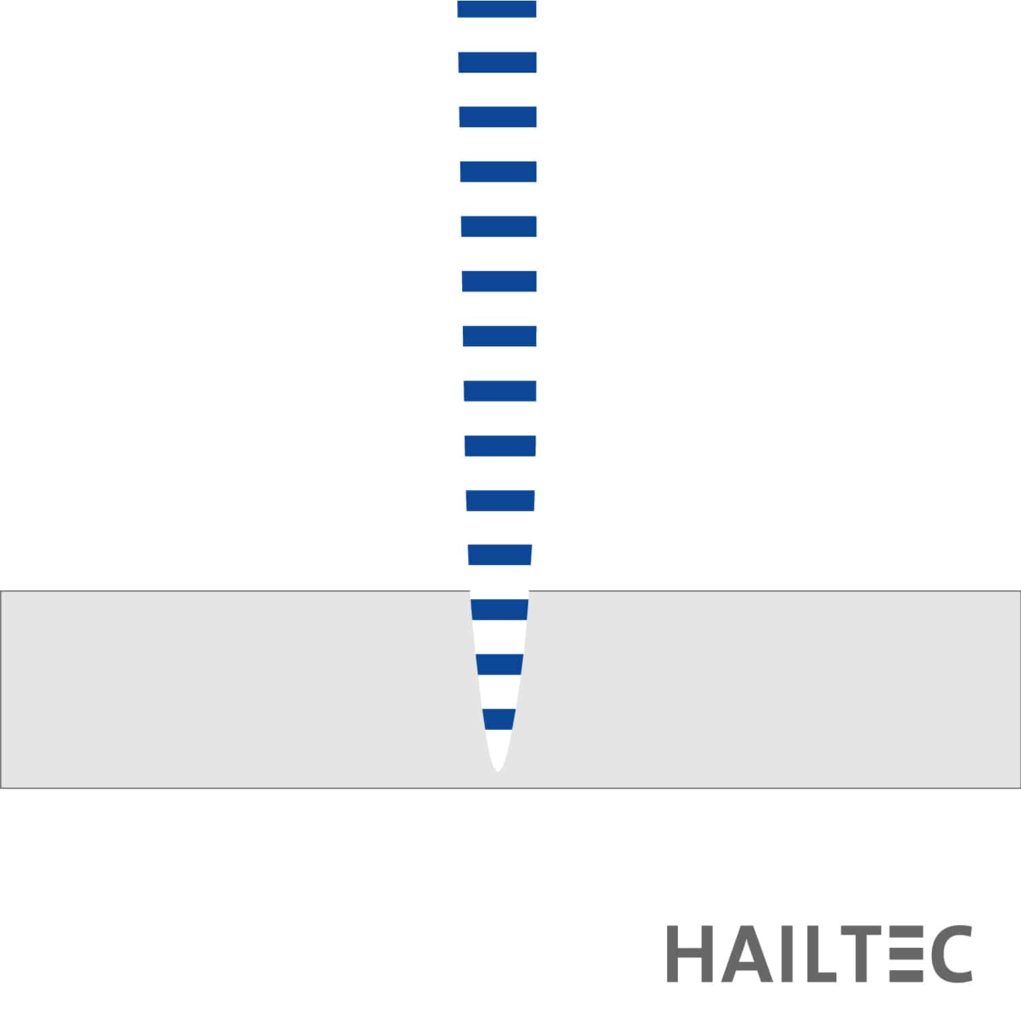

Das präzise und feine Laserfeinschneiden arbeitet mit gepulster Laserenergie. Dabei entstehen hohe Pulsspitzenleistungen und Leistungsdichte auf der Oberfläche des Werkstücks . Durch die hohe Leistungsdichte wird das Material geschmolzen und verdampft. Bei laserfeingeschnittenen Bauteilen ist die Qualität besonders wichtig: Das Laser-Feinschneiden arbeitet bis zu einer Materialstärke von einem Millimeter annähernd gratfrei. Allgemein gesagt ist die Genauigkeit von Laserschneiden und Laserfeinschneiden im Verhältnis 1:5 bis 1:10 besser.

Wann wird das Laser-Schmelzschneiden eingesetzt?

Das Verfahren eignet sich für dünne Bleche und für Werkstücke, die hohen optischen Ansprüchen genügen sollen. Vorteile: Oxidfreie Schnittkanten Hohe Schnittqualität wirtschaftliches Bearbeiten zahlreicher Werkstoffe, da kaum Nacharbeit Aluminiumlegierungen Baustahl Edelstahllegierungen Kupfer Messing NE-Legierungen Stahl Titan

Für welche Materialien eignet sich das Laserschmelzschneiden?

Aluminiumlegierungen, Baustahl, Edelstahllegierungen, Kupfer, Messing, NE-Legierungen, Stahl, und Titan

Wie funktioniert das Brennschneiden?

Beim Brennschneiden oder Laserstrahlbrennschneiden wird Sauerstoff mit bis zu 20 bar Druck in die Schnittfuge geblasen. Das ermöglicht eine sehr hohe Schnittgeschwindigkeit, denn die bei der Verbrennung entstehende Energie beschleunigt den Schneidvorgang.

Wann wird das Brennschneiden eingesetzt?

Das Verfahren eignet sich für dickere Bleche als das Schmelz- oder Sublimationsschneiden. Vorteil: Trennt sehr schnell größere Blechdicken. Nachteil: Die Oxidschicht an der Schnittkante muss oft entfernt werden, bevor das Bauteil weiterverarbeitet werden kann.

Für welche Materialien eignet sich das Brennschneiden?

Geschnitten werden können nur Werkstoffe, deren Zündtemperatur niedriger ist als die Schmelztemperatur des Materials, wie z.B. niedriglegierte oder unlegierte Stähle sowie: Stahl (Automatenstahl, Baustahl, Federstahl, Kaltarbeitsstahl, Werkzeugstahl), Aluminium und Edelstahl

Laserstrahl oder Wasserstrahl: Welches Schneidverfahren ist für Sie ideal?

Gemeinsam schauen wir, welche Technologie für Sie die besten Ergebnisse bringt: Laserfeinschneiden, Mikrowasserstrahl-Schneiden oder Ultrakurzpuls-Mikrolaserschneiden. Die Wahl hängt stark vom Material und dem gewünschten Ergebnis ab. Bei dünnen Blechen sowie 2D- sowie 3D-Formen empfiehlt sich oft der Laserfeinschnitt, während das Mikrowasserstrahl-Schneiden und der UKP-Laser sensible Materialien und komplexe Geometrien ohne thermische Belastungen schneiden. Dank der außergewöhnlichen Technologiebreite profitieren Sie in jedem Fall vom optimalen Fertigungsverfahren.

Was ist der Vorteil der Lasermaterialbearbeitung?

Lasermaterialbearbeitung ist eine Technik, die zur Herstellung von hochpräzisen Metallteilen sowie zur Oberflächenbearbeitung eingesetzt wird. Die Technik basiert auf dem Einsatz eines hochenergetischen Lasers, der das zu bearbeitende Material erhitzt und so schneidet. Die Lasermaterialbearbeitung ist eine sehr präzise und saubere Bearbeitungsmethode, die auch für komplexe Formen und Strukturen geeignet ist. Da keine mechanischen Werkzeuge zum Einsatz kommen, werden bei der Lasermaterialbearbeitung keine Rückstände oder Verunreinigungen des Materials erzeugt und ist deswegen sehr prozesssicher und wiederholgenau. Die Lasermaterialbearbeitung ist eine sehr flexible Bearbeitungsmethode, da sie sowohl für Serien als auch für Einzelteile eingesetzt werden kann. Auch können durch die Lasermaterialbearbeitung Oberflächenstrukturen in das Material eingebracht werden, die mit anderen Bearbeitungsmethoden nicht möglich wären.

Kann HAILTEC auch automatisiert Laserfeinschneiden?

Dank robotischer Hilfe können Sie auch bei großen Stückzahlen auf uns als schnellen und verlässlichen Partner zählen. Mit einer mobilen Roboterzelle fahren wir autonome Schichten und fertigen Ihre Bauteile, Konturen und Strukturen von Stückzahl 1 bis 500.000 noch schneller und effizienter. Denn in der Laserfeinschneid-Technologie kommt es auf exakte Maßgenauigkeit an – das passt ideal zur automatisierten Bestückung per Roboter, der zudem für Tempo und sichere Prozesse bei HAILTEC sorgt.

Bietet HAILTEC auch Oberflächenfinish?

Oberflächenbearbeitung ist ein wichtiger Bestandteil unseres Technologie-Portfolios. Erfahren Sie mehr unter Oberflächenfinish oder fragen Sie einfach direkt an.

Was ist der Unterschied zwischen Laserschneiden und Laserfeinschneiden?

Das präzise und feine Laserfeinschneiden arbeitet mit gepulster Laserenergie. Dabei entstehen hohe Pulsspitzenleistungen und Leistungsdichte auf der Oberfläche des Werkstücks . Durch die hohe Leistungsdichte wird das Material geschmolzen und verdampft. Bei laserfeingeschnittenen Bauteilen ist die Qualität besonders wichtig: Das Laser-Feinschneiden arbeitet bis zu einer Materialstärke von einem Millimeter annähernd gratfrei. Allgemein gesagt ist die Genauigkeit von Laserschneiden und Laserfeinschneiden im Verhältnis 1:5 bis 1:10 besser.