UltrakurzpulsLaser

Ihr Experte für die Ultrakurzpulslaser Anwendung im Lohn

Spitzentechnologie als

Lohn-Dienstleistung

Mit Puls-Spitzenleistungen von mehr als 300 MW bearbeitet der Ultrakurzpulslaser selbst stark reflektierende Oberflächen. Er arbeitet ohne Wärmeeinflusszonen und ohne einwirkende Prozesskraft. Für Ihre Bauteile bedeutet das: Keinerlei Kratzer, Spritzer, Verunreinigungen oder Grate. Die Nacharbeit oder Reinigung der Oberfläche entfällt weitgehend.

UKP-Laser: Bearbeitungsverfahren im Überblick

Technik, die Sie weiterbringt

Gute Gründe für die UKP-Laser Technologie

HAILTEC Mess- und Anlagentechnik...

- Nobelpreisprämierte TRUMPF Femtolaserquelle mit Pulsspitzenleistungen über 300 MW

- Modernste 5-Achs Laseranlage von DMG MORI

- 5-Achs Oberflächenmessgerät von Bruker Alicona

…von der Sie profitieren:

- Höchste Wiederholgenauigkeit und Reproduzierbarkeit

- Positionierung der Laserkontur zum Werkstückrohling bis zu +/-0,005 mm dank hochauflösender CCD-Kamera und integriertem 3D-Messtaster

Profitieren auch Sie von High Tech on Demand

Als verlängerte Werkbank namhafter Industrieunternehmen investieren wir seit 2004 in den Ausbau unseres umfassenden Technologiepools. Die Ultrakurzpulslaser-Bearbeitung treiben wir seit 2018 voran, gemeinsam mit Laserquellenhersteller TRUMPF und Anlagenhersteller DMG MORI.

Profitieren auch Sie von Hochtechnologie „on Demand“, das heißt ohne selbst zu investieren. Ihren Konstruktionsteams und F&E-Abteilungen eröffnet die Ultrakurzpuls-Laserbearbeitung mit den kalten Pulsen des Femtosekundenlasers eine enorme Design- und Materialfreiheit für innovative Entwicklungen.

Laserablation sprich "sublimieren und verdampfen" statt schmelzen

Der Vorteil des Ultrakurzpulslaser

WIE FUNKTIONIERT ULTRAKURZPULSLASERBEARBEITUNG?

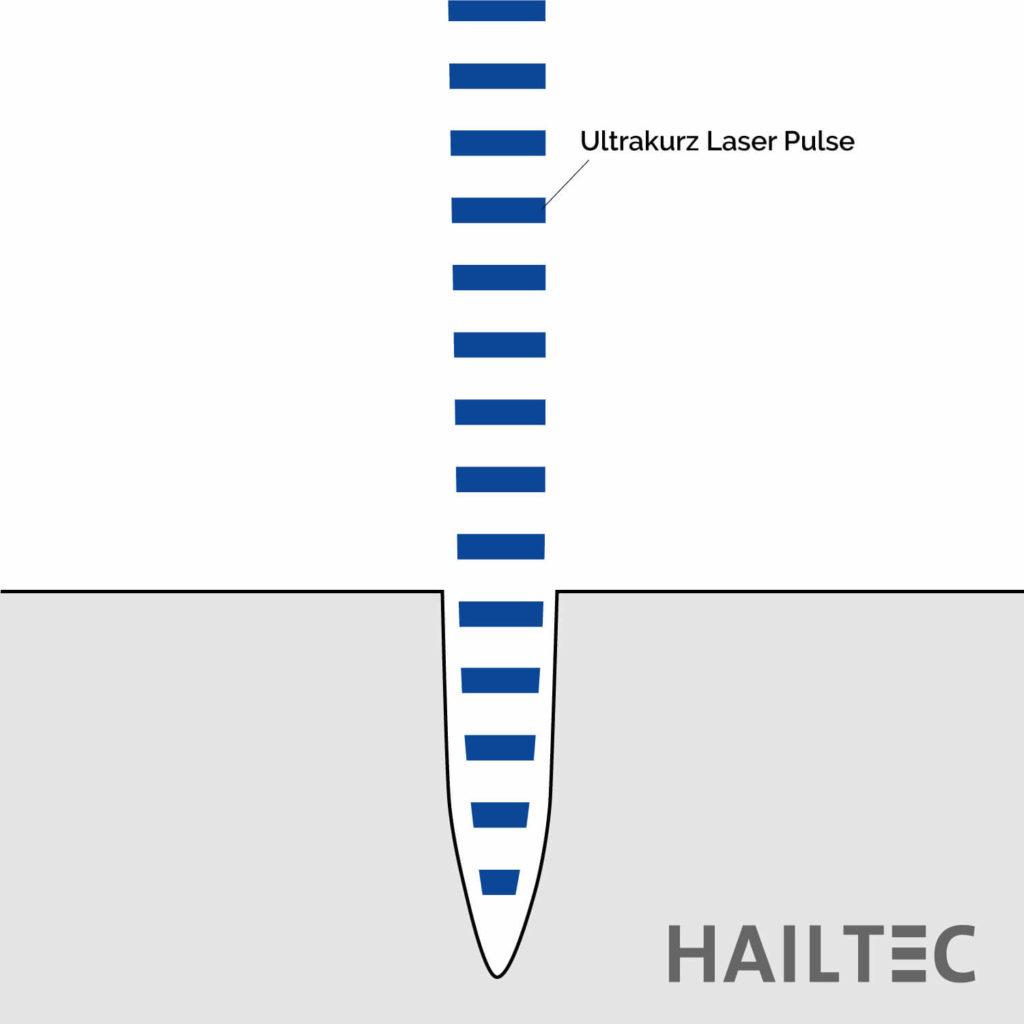

Beim Ultrakurzpuls-Laserabtragen treffen Laserpulse auf ein Werkstück, dessen Elektronen die immense Energie absorbieren. Die Elektronen übertragen die Energie an die Atomrümpfe, was dazu führt, dass die Wärme hochpräzise lokalisiert wird. So sublimiert (verdampft) das Material in einer minimal kleinen Zone, noch bevor sich das umgebende Material erwärmen kann.

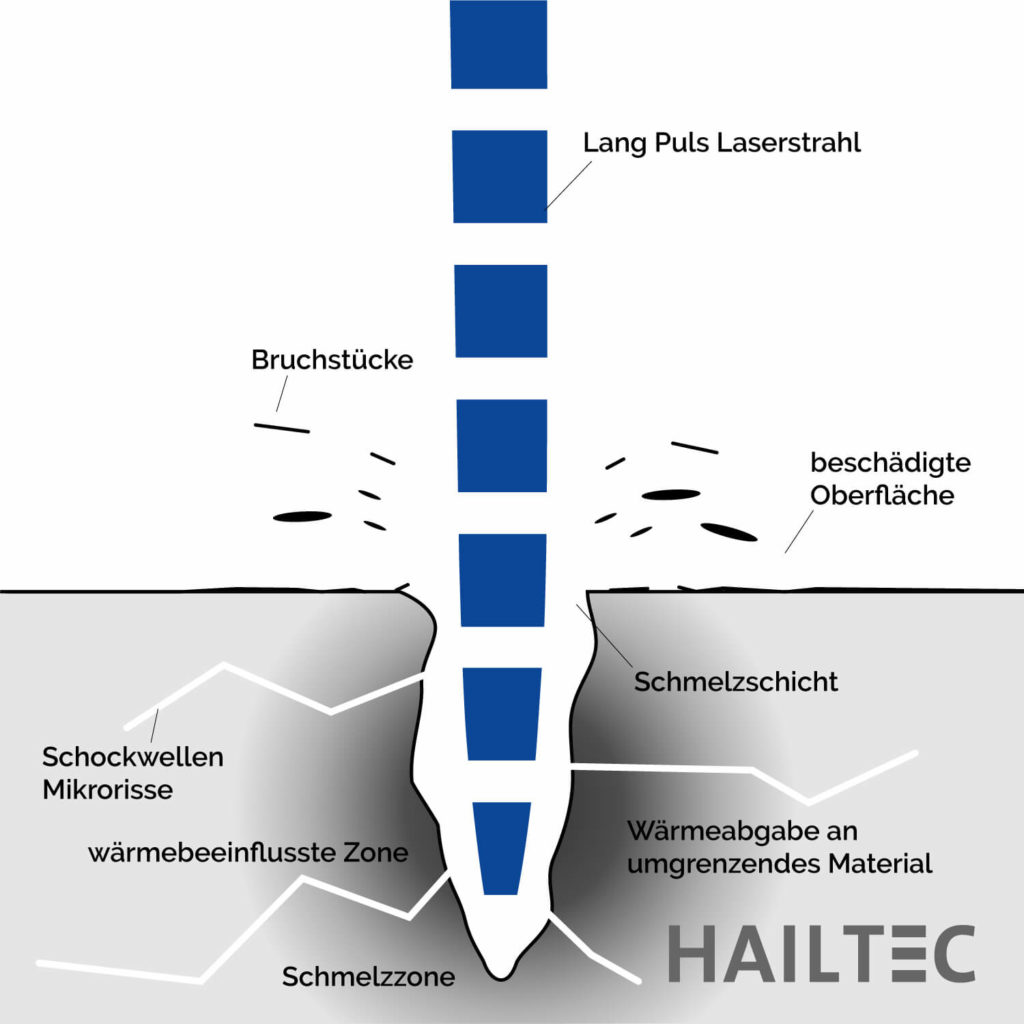

Klassischer Laser

- beschädigte Oberfläche

- Wärmeabgabe an umgrenzendes Material

- Bildung von Mikrorissen und Bruchstücken

Femtosekundenlaser

- keine beschädigte Oberfläche

- keine Wärmeabgabe an umgrenzendes Material

- keine Bildung von Mikrorissen und Bruchstücken

Diese Mehrwerte erwarten Sie bei HAILTEC

Gute Gründe für Ultrakurzpuls-Laser Komponenten

Mikrobearbeitung

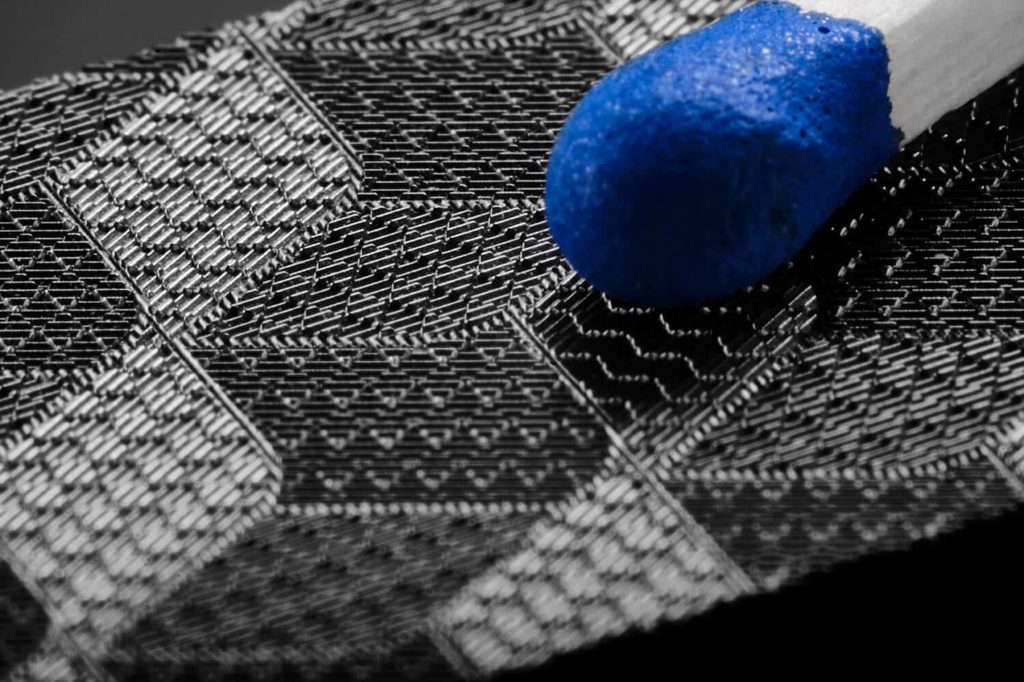

Laserabtragen, Texturieren oder Mikro-laserschneiden: Der Femtosekundenlaser erhitzt das Werkstück nicht. So entstehen reproduzierbare Genauigkeiten im μm-Bereich und Oberflächengüten bis Ra 0,1 μm. Für industrielle Anwendungen heißt das: Schnelle und wirtschaftliche 3D-Formen in bester Qualität.

Materialvielfalt

Mit extrem kurzen und leistungsstarken Pulsen bearbeitet dieser Laser schonend so gut wie jedes Material, darunter:

- Hartmetall

- PKD, Diamant

- Verschiedenste Stähle

- Keramik

- Saphire, Glas

- Halbleiter

- Kunststoffe

- Verbundwerkstoffe

Designfreiheit

Ultrakurze Laserpulse eröffnen Konstrukteuren neue Möglichkeiten. Sprechen zum Beispiel Verschleiß, Korrosion, Hitzebeständigkeit oder Isolation für Keramik, kann der UKP-Laser diese ebenso bearbeiten wie andere empfindliche Werkstoff.

Ultrakurzpuls-Laser: Branchen

Gemeinsam mit Laserhersteller TRUMPF und Anlagenbauer DMG MORI bringen wir die Ultrakurzpuls-Lasertechnologie voran. Nutzen Sie diesen Technologievorsprung als Dienstleistung.

Ob Standardwerkstoffe oder Advanced Materials: Der Femtosekundenlaser ist flexibel, schnell, präzise und wiederholgenau.

Ob filigrane 3D-Form, UDI-Markierung, Gravur oder Mikrostruktur: Mit dem einzigartigen Werkzeug Ultrakurzpulslaser erfüllen wir Ihren Wunsch nach maximaler Präzision und Reproduzierbarkeit. Unter anderem für Anwendungen in Branchen wie:

- Werkzeug- und Formenbau

- Luft- und Raumfahrt

- Mess- und Regeltechnik

- Uhrenindustrie

- Modellbau

- Präge- und Stanztechnik

- Medizintechnik

- Automotive

- Maschinenbau

- E-Mobilität

- Elektroindustrie

- Mikro-/ Feinwerktechnik

Mitglied in Netzwerken und Verbänden

HAILTEC - Ihr zertifizierter Partner

Häufig gestellte Fragen zur Ultrakurzpulslaser Anwendung

Wie funktioniert Ultrakurzpuls-Bearbeitung?

Beim Laserabtragen oder -schneiden mit dem Ultrakurzpulslaser treffen Laserpulse auf ein Bauteil, dessen Elektronen die immense Energie absorbieren. Die Elektronen übertragen die Energie an die Rümpfe der Atome. Dadurch wird die Wärme hochpräzise lokalisiert. Das Material sublimiert (verdampft) in diesem sehr kleinen Bereich, noch bevor sich das umgebende Material erwärmen kann. Daher spricht man auch von „kalter“ Laserbearbeitung.

Wie lange dauert ein Femtosekundenpuls?

Der Lidschlag des menschlichen Auges dauert zwischen 300 und 400 Millisekunden – und damit eine Billion Mal länger als eine Pulslänge der bei HAILTEC eingesetzten Femto-Laserquelle.

Welche Vorteile bietet UKP-Lasern?

Zu den wichtigsten Vorteilen der UKP-Laserbearbeitung zählen Materialvielfalt, Mikrobearbeitung und Designfreiheit.

Der Ultrakurzpulslaser bietet eine Reihe von Vorteilen gegenüber herkömmlichen Lasern. Zum einen ist er in der Lage, sehr hohe Energien in sehr kurzen Pulsen zu liefern. Dies ermöglicht es ihm, sehr präzise zu arbeiten und sehr komplexe Strukturen zu schaffen. Zum anderen ist der Ultrakurzpulslaser sehr viel robuster und langlebiger als herkömmliche Lasersysteme.

Was ist Hartmetall?

Hartmetall ist ein Verbundwerkstoff, er besteht aus einem Hartstoff und einem sehr zähen Bindermetall. Der Werkstoff ist besonders hart, verschleißfest und hat eine hohe Warmhärte. Er kommt überall dort zum Einsatz, wo Werkzeuge oder Komponenten hohem Verschleiß ausgesetzt sind, etwa beim Zuschneiden harter Materialien. Das Hartmetall verbessert die Qualität der Werkzeuge und Teile, verlängert ihre Lebensdauer und gewährleistet sichere und verlässliche Prozesse. Die Kehrseite: Hartmetall ist schwer zu bearbeiten.

Warum ist die Bearbeitung von Hartmetall so schwierig?

Hartmetall ist extrem verschleißfest und daher so schwer zu bearbeiten. Die genaue Einhaltung von Qualitätsmerkmalen in den einzelnen Bearbeitungsphasen kann die Standzeit des Werkzeugs erheblich beeinflussen. Herkömmliche Verfahren sind Schleifen und Senkerodieren. Das Erodieren ist zudem sehr aufwendig, da zunächst Formen hergestellt werden müssen. Ein weiterer Nachteil liegt im Verschleiß der Werkzeuge. Stanztechnik verlangt jedoch wiederholgenau nach maximaler Präzision bei Werkzeugkomponenten – das zehntausendste Teil soll exakt so sein wie das erste. Dabei punktet unsere Laseranlage mit der TRUMPF Femto-Laserquelle, da durch die Bearbeitung mittels Laser deutlich längere Werkzeugstandzeiten erreicht werden können. Hier arbeiten wir eng mit der Firma Ceratizit zusammen, die für die Stanztechnikbranche als Marktführer das Hartmetall liefert.