Prägestempel mit dem Ultrakurzpuls Laser fertigen statt mit Senkerosion

- Hochpräzise 3D-Formen aus Hartmetall und PM-Stählen

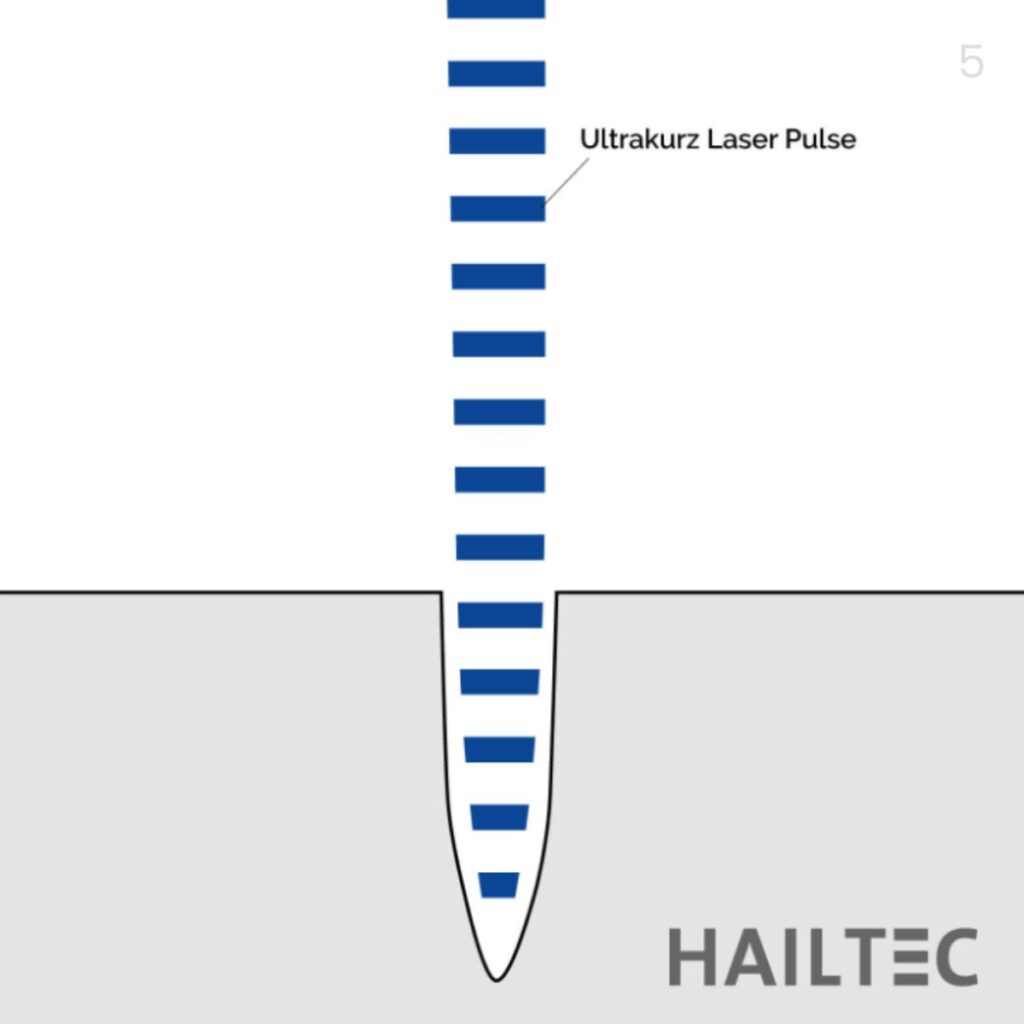

- Kalter Material Abtrag durch Ultrakurzpuls

- Oberflächengüte Ra 0,1 µm

- +/- 0,005mm Toleranzen

- Bis zu 10-fach höhere Standzeiten

- 100% reproduzierbar

- Mit Alicona Messtechnik überwacht

Ihre Vorteile mit dem Ultrakurzpulslaser

Die Ultrakurzpuls-Lasertechnologie punktet im Vergleich zum Senkerodieren für das Einbringen von Prägekonturen in Hartmetallwerkzeugen. Denn die Elektrodenherstellung entfällt, was die Fertigung einfacher und exakter macht. Weder verschließende Elektroden noch eine (aufgrund der Senkerosion) rauere Oberflächengüte beeinträchtigen die Hartmetalloberfläche.

Vor allem in der Präge- und Stanztechnik, dem Werkzeug- und Formenbau, der Medizintechnik sowie in der Uhren- und Schmuckindustrie findet die „kalte Ablation“ via Ultrakurzpuls-Laserabtragen vielseitige Anwendung. Dürfen wir begeistern?

- Verkürzte Prozesszeit, da die Elektrodenherstellung entfällt

- Keine Schmelzzone durch "kalten" Materialabtrag

- Druckeigenspannungen wirken Rissbildung entgegen

- Höhere Standzeit durch materialschonende Bearbeitung

- Qualitätsüberwachung durch Alicona 3D Messtechnik

- Hochpräzise Kavitäten mit Flankenwinkel bis 10°

- Eröffnet Material- und Geometriefreiheit

Jetzt unverbindlich eine kostenfreie Musterbox bestellen – inkl. Beispiel für UKP gelaserte Prägestempel.

Die Hochpräzise Ultrakurzpuls-Technologie kommt aus der Augen Medizin

Verfahrensvergleich: Senkerosion vs. Ultrakurzpulslaser

Vergleich 1: Materialschonende Bearbeitung und Reproduzierbarkeit

Senkerodieren galt beim Herstellen von Prägekonturen lange Zeit als erste Wahl, um präzise und filigrane Konturen in den Grundwerkstoff Hartmetall einzubringen. Inzwischen kann die Ultrakurzpuls-Laserbearbeitung deutlich bessere Ergebnisse liefern. Aus technischer und aus kaufmännischer Sicht ist die UKP Laserbearbeitung eine lohnende Alternative:

Die UKP Ergebnisse sind durch den verschleißfreien Laser immer gleich. Die Fertigungsdauer ist vergleichsweise schneller, da keine Elektrodenherstellung erforderlich ist und direkt vom 3D Modell gearbeitet wird.

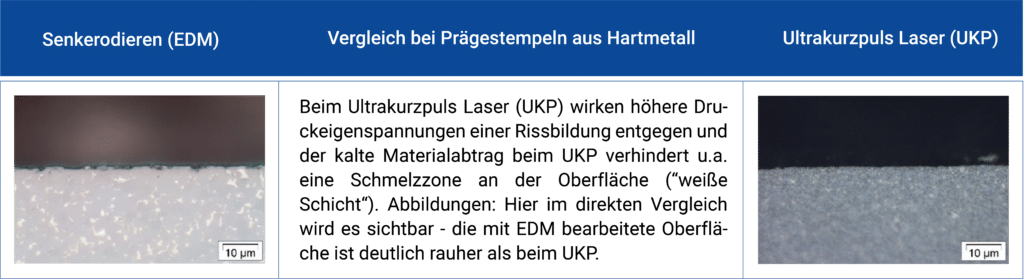

Vergleich 2: Druckeigenspannung wirkt Rissbildung im Material entgegen

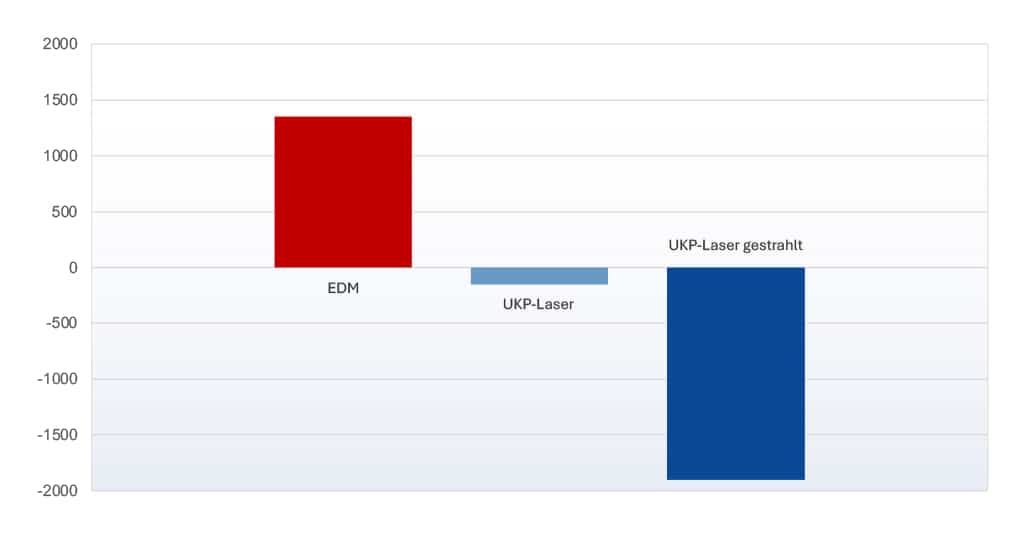

In einer Versuchsreihe zeigten die Firmen Ceratizit Empfingen GmbH und Hailtec GmbH, dass moderne Verfahren wie die Ultrakurzpulslaser-Bearbeitung Prägestempeln eine deutlich höhere Standzeit verleihen als das herkömmliche Senkerodieren, da eine Zugeigenspannungen in der äußeren Randschicht des Werkstoffes vermieden wird.

Abb. 1: Das Spannungsdiagramm in der Abbildung zeigt die beim Senkerodieren (EDM) entstehende schädliche Zugspannung in Rot. Druckeigenspannungen (- Mpa in blau) wirken der Rissbildung entgegen – diese können durch einen nach der Laserbearbeitung durchgeführten Strahlprozess nochmals deutlich erhöht werden.

Fazit: UKP ist schneller, nachhaltiger, präziser

Der UKP Laser erstellt das Fertigteil direkt vom 3D-Modell, in nur einer Aufspannung und ohne einwirkende Bearbeitungskräfte. Zudem arbeitet er mit wiederholgenauen Prozessparametern – so reproduzierbar, dass ein Stempel exakt dem anderen gleicht.

Bei der Ultrakurzpuls-Laserbearbeitung ist im Vergleich zum Senkerodieren daher keine Elektrodenherstellung nötig. Das macht den Fertigungsprozess einfacher und exakter, da die Hartmetalloberfläche weder von verschleißenden Elektroden noch von einer aufgrund der Senkerosion raueren Oberflächengüte beeinträchtigt wird. Mit dem optischen 3D-Messsystem µCMM von Bruker Alicona wird Ihnen auf Wunsch dann die hohe Qualität Ihrer mikrofeinen Bauteile auf den Submikrometer genau bescheinigt.

Bestellen Sie sich gern unsere kostenfreie Musterbox

mit Beispielen für das Abtragen durch UKP Laser.

Praxisbeispiele und Testimonials

Schrift - und Zahlenpräger

Mit dem UKP Laser lassen sich feine Schrift und Zahlenpräger Geometrien sehr schnell und wirtschaftlich herstellen.

Biegeeinsätze und Formeinsätze

Mit Toleranzen von +/-0,005 µm ist UKP Lasern perfekt, um Prägeformen für Einpresszonen und Flachstecker zu fertigen.

Prägestempel und Formplatten

Auch für größere Formplatten ist der verschleißfreie und reproduzierbare UKP Laser perfekt geeignet. Die höhere Standzeit rechnet sich.

Häufige Fragen | FAQ

Zur UKP Technologie

Der Laser erreicht die höhere Präzision und wir arbeiten direkt vom 3D Modell. Somit kann auf eine Elektrodenherstellung verzichtet werden und jeder Stempel gleicht dem anderen (100% Reproduzierberkeit).

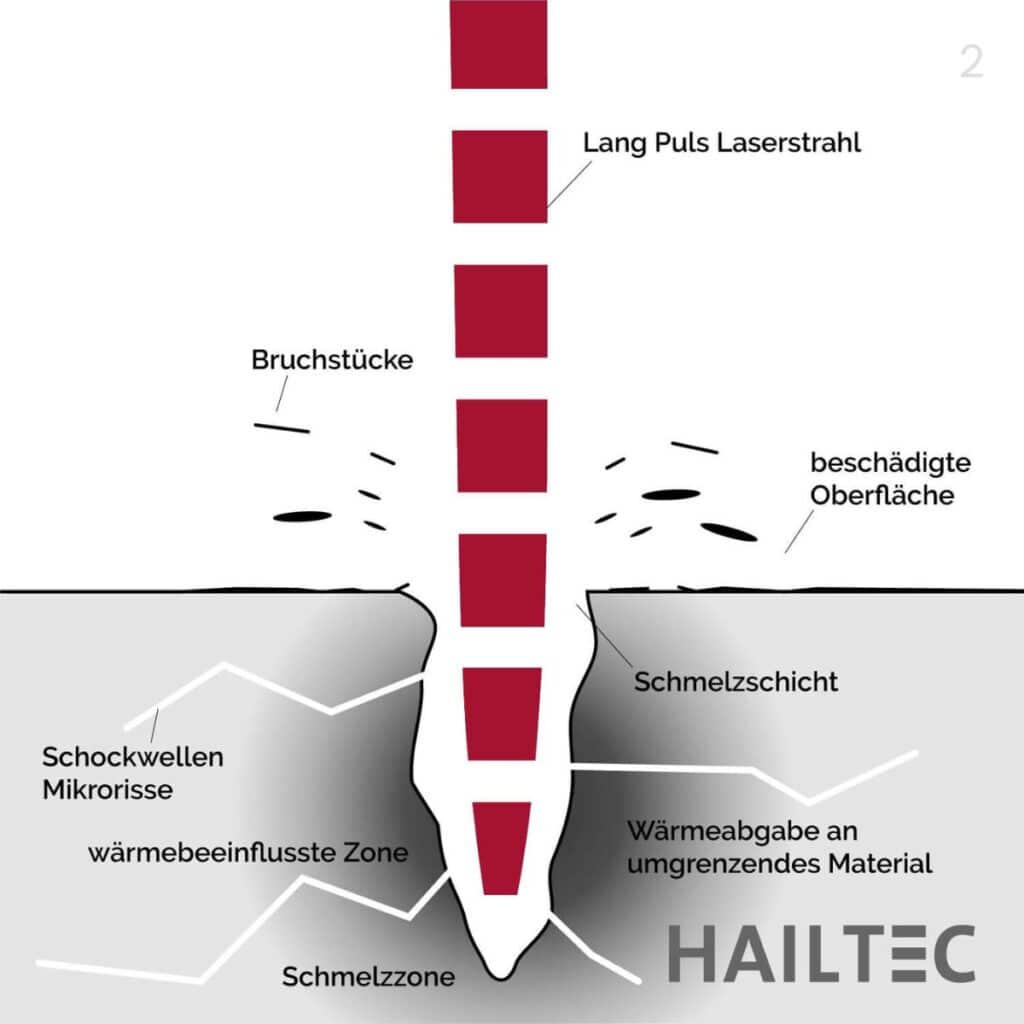

Das Senkerodieren (EDM) bringt typischerweise Zugeigenspannungen in die äußere Randschicht des Hartmetallwerkstoffs ein. So entstehen thermisch belastete Zonen, die zu Mikrorissen im Gefüge des Werkstoffs führen können. Ein weiterer Nachteil des Erodierverfahrens ist die beim Prozess entstehende Schmelzzone an der Oberfläche der erodierten Kontur, häufig bezeichnet als „weiße Schicht“. Sie schwächt den Grundwerkstoff und kann zu vorzeitigem Verschleiß oder gar Werkzeugbruch führen.

Während beim Senkerodieren schädliche Zugspannungen entstehen, bringt der Laser kaum eigene Spannungen ins Material ein und kann daher als neutral betrachtet werden.

Man muss Durckspannungen erzeugen und Zugspannungen vermeiden. Dies in Kombination mit einer hohen Oberflächengüte kann Ihnen bis zu 10-fach höhere Standzeiten ermöglichen – gegenüber klassischem Senkerodieren.

Im Vergleich zum klassischen Laser sind die extrem kurzen Pulszeiten des Femtosekundenlasers (Ultrakurzpuls-Laser oder UKP) bewirken einen kalten Materialabtrag. Dadurch bleibt die Gefügestruktur der Hartmetalle nahezu unbeeinflusst. Thermische Risse und weitere Materialschädigungen sind kaum bis gar nicht detektierbar.

Bei der Ultrakurzpuls-Laserbearbeitung ist im Vergleich zum Senkerodieren keine Elektrodenherstellung nötig, da wir direkt vom 3D Modell mit nur einer Aufspannung arbeiten können. Das macht den Fertigungsprozess einfacher und exakter, da die Hartmetalloberfläche weder von verschleißenden Elektroden noch von einer aufgrund der Senkerosion raueren Oberflächengüte beeinträchtigt wird.

In Bezug auf die UKP Technologie im Bereich Präge- und Stanztechnik und mit unserer Alicona 3D Messtechnik sind wir weltweit einzigartig und gelten als “Hidden Champion”.

Zu HAILTEC

Seit über 25 Jahren gehören wir zum innovativen schwäbischen Mittelstand. Denn bei Hailtec glauben wir, dass neue Technologien und eine zuverlässige Zusammenarbeit die Zukunft bestimmen. Deshalb investieren wir nicht nur in Technologie, sondern vor allem auch in Know-How und Menschen.

Für unsere fundierte und innovative Projektberatung sind wir bekannt. Wir leben davon, dass sich unsere meist langjährigen Kunden mit uns im Dialog begeben – genau deshalb haben wir auch unser breites Spektrum an Technologien und Leistungen aufgebaut – weil wir der One-Stop-Jobshop für unsere Kunden sein wollen.

Geheimhaltung ist für uns “Daily Business”, da wir eng mit Entwicklungsabteilungen der OEMs und großen Konzernen zusammenarbeiten. Daher gehört ein NDA gehört für uns zum Tagesgeschäft dazu.

Wenn wir das Material auf Lager haben oder Sie uns das Material zur Verfügung stellen, sind wir in 24 Std. produktionsbereit. Sollten Sie die Lieferzeit von Paketdiensten überspringen wollen, bieten wir Ihnen auch die Selbstabholung mit einem heißem Becher Kaffee an, während Ihr Produkt noch verpackt wird.

Unser Team umfasst 40 Mitarbeitende – Tendenz steigend. Aktuell bauen wir eine weitere Produktionshalle und werden dann 50% mehr Kunden bedienen können.

Mit einer Frauenquote von 50% setzt Hailtec auf die hochpräzise handwerkliche Arbeit von Frauen und sind daher ein besonders familienfreundlicher Arbeitgeber. Unseren Strom erzeugen wir größtenteils mit unserer 180 kWp Photovoltaikanlage auf unseren Hallen selbst und produzieren Ihre Produkte dadurch fast autark.

Hailtec kann Sie mit folgenden Technologien unterstützen:

- Laserfeinschneiden

- Mikrowasserstrahlschneiden

- Präzisionsumformtechnik

- CNC Präzisionsfertigung

Dadurch sind für viele unserer Kunden der One-Stop-Jobshop.

Online Angebotskonfigurator für Ihren UKP Prägestempel

Sie wollen direkt mit uns einen Probeauftrag starten? So konfigurieren Sie Ihr Angebot:

Vorab lieber noch ein paar Fragen und technische Daten klären?

Oder direkt bereit ein unverbindliches Angebot anzufordern?